Genauigkeitsbohrwerk KG

Präzision in Perfektion

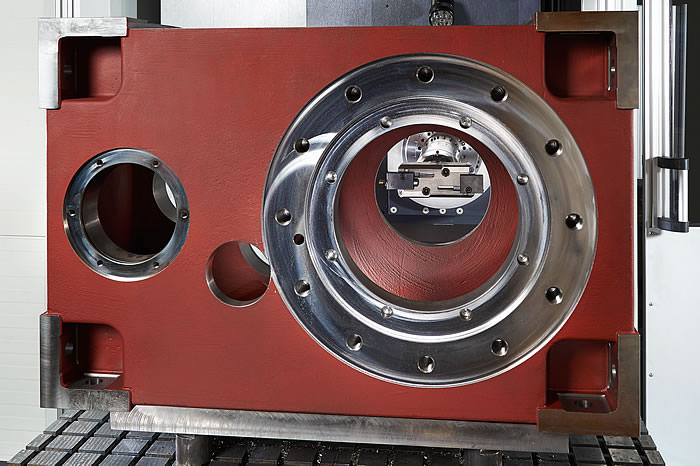

Das Genauigkeitsbohrwerk KG in Kreuzbettausführung ist die Lösung für alle Anwender, die ihre Werkstücke nach höchsten Ansprüchen fertigen und bearbeiten. Entwickelt auf Basis der bewährten K-Serie verbindet es die Vorzüge eines klassischen Bohrwerks mit denen einer Genauigkeitsmaschine: Flexibilität in Kombination mit mehrfach verbesserten Genauigkeiten sowie Investitionskosten, die deutlich unterhalb eines Lehrenbohrwerks liegen.

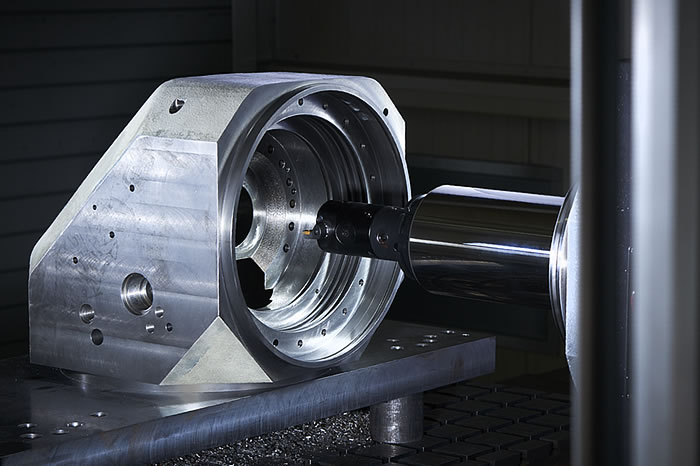

Komplexe, prismatische Werkstücke mit Abmessungen über 2.500 x 2.000 x 1.500 mm und einem Gewicht auch über 6 t werden hochgenau bearbeitet. Die KG ist die erste Werkzeugmaschine, die die Marktlücke zwischen einem konventionellen Bohrwerk und einem Lehrenbohrwerk schließt.

Lieferbare Bohrspindeldurchmesser

- 110, 125 mm (auf Wunsch auch größer)

Die Vorteile auf einen Blick

Das Genauigkeitsbohrwerk KG setzt Maßstäbe bei geometrischer Genauigkeit, Positionsgenauigkeit und thermischer Stabilität, die durch intelligente Temperaturkompensation erreicht wird. Die Maschine wurde speziell für die hohen Anforderungen all derjenigen Branchen entwickelt, die auf maximale Präzision und höchste Leistung angewiesen sind, etwa Getriebebau, klassischer Maschinenbau und Hersteller von Präzisionsbauteilen.

Hochgenau und flexibel

Daneben überzeugt das Bohrwerk durch einzigartige Flexibilität. Auch tief innenliegende Konturen können hochgenau bearbeitet werden. Der hervorragend zugängliche Arbeitsraum erlaubt die manuelle Prozessüberwachung. Zusätzlich verfügt die Maschine über ein extrem hohes Drehmoment. Flexibilität und hochgenaue Bearbeitungsergebnisse – die KG erfüllt höchste Ansprüche.

Basis für überzeugende Präzision

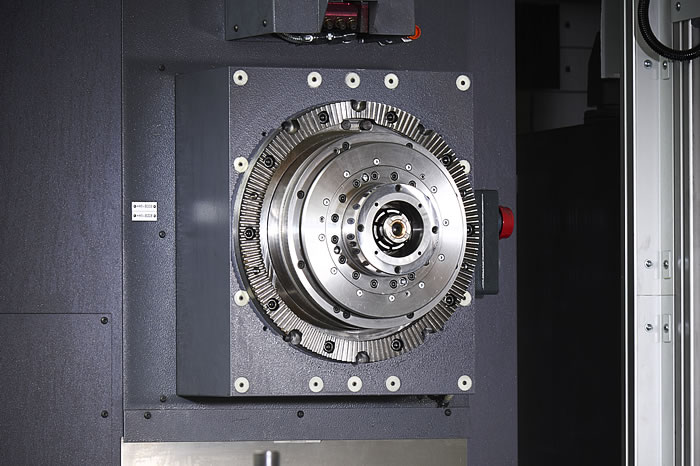

Das Maschinenkonzept basiert auf der bewährten K-Serie in Kreuzbettbauweise. Es ist kein Kreuzschlitten vorhanden: Die separaten Betten der X- und Z-Achse können perfekt ausgerichtet werden und die gleiche Lastverteilung über die gesamte X-Achse ist gewährleistet. Durch die drei Führungsbahnen der Z-Achse wird die Ständerbiegung minimiert. Die starke Verrippung sorgt für besondere Steifigkeit der gesamten Maschine. Alle Strukturkomponenten sind hochpräzise gefertigt, die Führungsbahnen sind handgeschabt. Der Tisch ist überaus stabil, seine Oberfläche präzisionsgeschliffen. Dazu kommen hochgenaue Messsysteme.

Zur Vermeidung von Wärmeentwicklung ist die Hauptspindel mit einem Hybridlager in Keramikausführung ausgestattet. Ein Kühlmittelaggregat mit Heiz- und Kühleinrichtung, eine temperaturgeführte Getriebeölkühlung sowie wassergekühlte Hauptspindel- und Y-Achsenantriebe sorgen für höchste thermische Stabilität.

Optionen

Für nicht klimatisierte Produktionshallen bieten die Unternehmen der HerkulesGroup optionale Ausstattungsvarianten:

- Klimatisierter Bedienraum mit Ablageplatz zur Temperierung der Messmittel

- Klimatisierte Umhausung der gesamten Maschine inklusive zusätzlichem Lagerplatz für Werkstücke

Auf Anfrage stehen viele weitere Optionen zur Verfügung, zum Beispiel:

- Genauigkeitsschnittstelle zum Anbau von Zubehör

- Umfangreiche Funktionserweiterung der Steuerung

- Automatischer Werkzeugwechsler

Toleranzen

Toleranzen gemäß VDI / DGQ 3441*

| Prüfgegenstand | ||

| Positionsunsicherheit Plinear | µm | < 8 |

| Positionsstreubreite Psmaxlinear | µm | < 6 |

| Umkehrspanne Umaxlinear | µm | < 3 |

| Positionsabweichung Palinear | µm | < 4 |

| Positionsunsicherheit Prot | arcsec | < 8 |

| Positionsstreubreite Psmaxrot | arcsec | < 5 |

| Umkehrspanne Umaxrot | arcsec | < 4 |

| Positionsabweichung Parot | arcsec | < 6 |

* Gültigkeit der Toleranzen nur in klimatisierter Umgebung

Maschinenspezifikationen – Beispiel KG 110/125

| Bohrspindel | ||

| Durchmesser | mm | 110/125 |

| Hauptantrieb (S1) | kW | 31 |

| Drehmoment, max. | Nm | 1.870 |

| Drehzahl, max. | min-1 | 4.000 / 3.700 |

| Fahrwege | ||

| X-Achse | mm | 2.000 |

| Y-Achse | mm | 1.600 |

| Z-Achse | mm | 1.500 |

| W-Achse | mm | 550 |

| Tisch | ||

| Tischgröße | mm | 1.000 x 1.250 |

| Tischbelastung | t | 6 |

| Werkzeug | ||

| Werkzeugmagazin | Plätze | 40 |

| Werkzeugaufnahme | HSK A100 |

- K Kreuzbettbauweise

- G Genauigkeitsbohrwerk

Produktfilm